科研检测

更新时间:2025-07-31

更新时间:2025-07-31 点击次数:

点击次数:

互感器腐蚀测试是评估互感器(如电流互感器、电压互感器)在特定环境条件下(如潮湿、盐雾、工业大气、酸碱环境等)抵抗腐蚀的能力,以验证其绝缘性能、机械强度及电气性能的稳定性,确保其在长期运行中的可靠性和安全性。

以下从测试原理、主要类型、操作流程、关键指标及应用场景等方面详细介绍:

一、测试原理

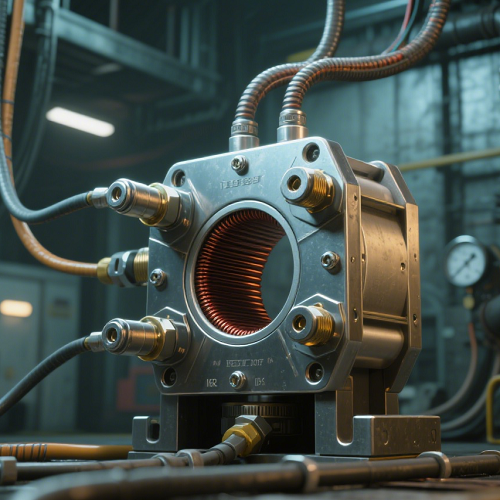

互感器的核心部件包括铁芯、绕组、绝缘材料(如环氧树脂、瓷套)及金属外壳(如铸铁、铝合金)。腐蚀会导致:

金属部件(外壳、接线端子)生锈、氧化,引发接触不良或机械强度下降;

绝缘材料老化、开裂,导致绝缘电阻降低,甚至发生击穿;

表面污秽层因腐蚀产物堆积,引发爬电或闪络事故。

腐蚀测试通过模拟互感器服役环境中的腐蚀因素(如盐分、湿度、腐蚀性气体),加速腐蚀过程,通过检测腐蚀前后的性能变化,评估其抗腐蚀能力。

二、主要测试类型

根据腐蚀环境的不同,互感器腐蚀测试可分为以下几类:

1. 盐雾腐蚀测试(最常用)

原理:模拟沿海、盐碱地等富含盐分的环境,通过持续喷洒盐雾(5% 氯化钠溶液,pH 6.5-7.2),评估金属部件及镀层的耐盐腐蚀性能。

分类:

中性盐雾测试(NSS):最通用,温度 35℃,盐雾沉降量 1-2 mL/(h・80cm²);

醋酸盐雾测试(AASS):模拟酸性盐雾环境(pH 3.1-3.3),用于评估铜、镍镀层的腐蚀抗性;

铜加速醋酸盐雾测试(CASS):加入氯化铜加速腐蚀,适用于高要求的镀层测试。

2. 湿热腐蚀测试:模拟高温高湿环境(如热带气候、雨季),通过恒定湿热(如 40℃,相对湿度 93%)或交变湿热(-5℃~40℃,湿度循环变化),评估绝缘材料的吸湿性及金属部件的电化学腐蚀。

特点:重点关注绝缘电阻下降、表面霉变及金属氧化情况。

3. 气体腐蚀测试:模拟工业环境中的腐蚀性气体(如二氧化硫、硫化氢、氯气),在密闭舱内通入特定浓度的气体,评估互感器对化学腐蚀的抵抗能力。

应用场景:针对化工厂、冶金厂附近的互感器,常见气体浓度:SO₂ 10-50 ppm,H₂S 1-10 ppm。

4. 土壤腐蚀测试(针对埋地互感器):将互感器埋入特定类型的土壤(如酸性土、碱性土、盐碱土)中,或在实验室用土壤提取液浸泡,评估土壤中的水分、盐分、微生物对其金属外壳的腐蚀。

关键指标:土壤电阻率、pH 值、氧化还原电位对腐蚀速率的影响。

三、核心测试指标

外观变化

金属部件:锈蚀面积(占总面积的百分比)、镀层起泡 / 剥落程度、颜色变化(如发黑、发绿);

绝缘材料:开裂、粉化、变色、霉变,尤其是瓷套表面的腐蚀痕迹。

电气性能

绝缘电阻:测试腐蚀前后绕组对地、绕组间的绝缘电阻(需符合 GB/T 25446 等标准,如≥1000 MΩ);

介损因数(tanδ):评估绝缘材料的老化程度,腐蚀后 tanδ 增值应≤0.5%;

工频耐压:施加额定电压 1.5 倍的工频电压 1 分钟,不发生击穿或闪络。

机械性能

金属外壳:腐蚀后的硬度、抗拉强度变化(如铝合金外壳强度损失率≤10%);

密封性能:通过气压试验(如 0.3 MPa 气压保持 30 分钟)检查是否因腐蚀导致密封失效(漏气、漏水)。

腐蚀速率

计算公式:\(v = \frac{m_0 - m_t}{S \cdot t}\),其中\(m_0\)为初始质量,\(m_t\)为腐蚀后质量(去除腐蚀产物),S为表面积,t为测试时间;

单位:mm / 年或 g/(m²・h),用于量化金属材料的腐蚀程度。

四、典型操作流程(以盐雾腐蚀测试为例)

样品准备

选取完整的互感器样品(或关键部件,如外壳、瓷套),记录初始状态:外观照片、尺寸、质量、电气性能(绝缘电阻、介损等)。

若测试镀层,需在样品非测试区域涂覆密封胶,避免边缘效应干扰。

设备调试

盐雾试验箱:校准温度(35±2℃)、盐雾沉降量(1-2 mL/(h・80cm²)),配置 5% 氯化钠溶液(用去离子水配制,pH 调至 6.5-7.2)。

样品放置:将互感器固定在试验箱内,与垂直方向成 15°-30° 角(确保盐雾均匀覆盖表面),间距≥50mm,避免滴落干扰。

腐蚀试验

持续喷雾:按标准时长测试(如 24h、48h、96h、168h,根据产品要求选择,户外互感器通常需≥96h)。

中间检查:每 24h 观察一次外观变化,记录锈蚀、镀层损坏情况(避免频繁开箱影响箱内环境)。

后期处理与检测

试验结束后,取出样品,用流动清水冲洗(去除表面盐分),再用无绒布擦干,静置 1-2 小时。

去除腐蚀产物:金属部件可用毛刷或弱腐蚀性溶液(如 10% 柠檬酸)清理,避免损伤基底材料。

性能复测:重新测量外观、质量、绝缘电阻、介损、耐压等指标,与初始值对比。

5. 结果判定

外观:锈蚀面积≤5%,无镀层剥落,绝缘材料无开裂视为合格;

电气性能:绝缘电阻下降率≤30%,介损增值≤0.5%,耐压试验通过;

机械性能:外壳无明显变形,密封性能达标。

五、影响测试结果的关键因素

材料与工艺

金属材质:铝合金(耐腐蚀)优于铸铁,不锈钢(304、316)抗盐雾性能最佳;

镀层质量:镀锌(钝化处理)、镀铬可提升抗腐蚀性,镀层厚度不足(如<5μm)会加速腐蚀;

绝缘材料:环氧树脂(耐湿热)优于酚醛树脂,表面涂覆耐候涂层(如硅橡胶)可增强防护。

环境参数

盐雾浓度 / 温度:浓度越高、温度越高,腐蚀速率越快(35℃是盐雾腐蚀的临界温度,高于此值会加速水分蒸发);

湿度:湿热环境中,相对湿度>85% 时,金属表面易形成水膜,引发电化学腐蚀;

气体浓度:工业气体(如 SO₂)浓度每增加 10 ppm,腐蚀速率可能提升 20%-30%。

样品状态

表面清洁度:油污、氧化层未清除会导致局部腐蚀加剧;

应力状态:互感器加工过程中残留的内应力(如焊接应力)会引发应力腐蚀开裂。

六、应用场景与标准依据

主要应用领域

电力系统:户外互感器(如变电站、电线杆上的电流 / 电压互感器)需通过盐雾、湿热测试;

工业环境:化工厂、沿海电厂的互感器需进行气体腐蚀、盐雾测试;

埋地工程:电缆井内的互感器需通过土壤腐蚀测试,确保长期埋地稳定性。

常用标准

测试类型

国际标准(IEC)

国内标准(GB)

盐雾腐蚀 IEC 60068-2-11:1981 GB/T 2423.17-2008(盐雾试验)

湿热腐蚀 IEC 60068-2-78:2012 GB/T 2423.3-2016(恒定湿热)

气体腐蚀 IEC 60068-2-60:1995 GB/T 2423.51-2012(二氧化硫腐蚀)

互感器专用标准 IEC 61869-1:2018 GB/T 25446-2010(互感器试验导则)

七、注意事项

安全防护:盐雾试验箱操作时需佩戴防护眼镜、手套,避免氯化钠溶液接触皮肤;气体腐蚀测试需在通风良好的实验室进行,防止有害气体泄漏。

样品代表性:需选取与实际产品一致的材料、工艺制成的样品(如同一批次的外壳、瓷套),确保测试结果可反映批量产品性能。

数据记录:详细记录腐蚀过程中的外观变化(拍照存档)、性能测试数据,包括环境参数(温度、湿度、气体浓度)的波动情况,确保结果可追溯。

互感器腐蚀测试是保障电力设备长期可靠运行的关键环节,通过模拟极端腐蚀环境,可提前发现材料缺陷或工艺问题,指导产品改进(如采用更优镀层、增强密封设计),降低因腐蚀导致的停电事故风险,尤其在电网升级、新能源电站建设中具有重要意义。