科研检测

更新时间:2025-07-31

更新时间:2025-07-31 点击次数:

点击次数:

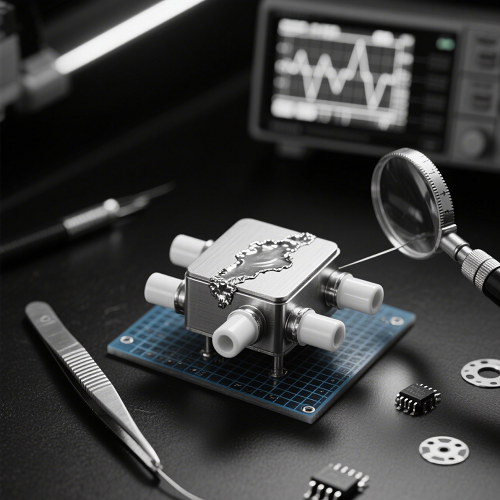

混频器焊端附着实验是评估混频器(一种用于射频 / 微波系统的关键器件,实现不同频率信号混合)的焊端(如引脚、焊盘)与基材或镀层之间结合强度的可靠性测试,旨在验证焊接部位在后续装配、使用或环境应力(如温度变化、振动)下是否会出现剥离、脱落等失效现象,确保混频器的电气连接稳定性和机械耐久性。

以下从实验原理、操作流程、评估指标及注意事项等方面详细介绍:

一、实验核心原理

混频器的焊端通常采用金属镀层(如镀金、镀锡、镀镍)处理,通过焊接(如回流焊、波峰焊)与 PCB 板或连接器形成电气连接。焊端附着实验的核心是通过施加外力(拉力、推力或剪切力),测试焊端与基材(如陶瓷、金属壳体、PCB 基板)之间的结合强度,或焊接点(焊锡与焊端)的附着可靠性,判断其是否满足设计要求(如最小拉力值、无可见剥离)。

若焊端镀层与基材结合力不足,可能在焊接或使用中出现镀层脱落,导致虚焊、接触电阻增大;

若焊锡与焊端附着不良,可能因振动、温度循环导致焊点开裂,引发信号中断。

二、实验类型与适用场景

根据测试力的方向和焊端形态,常见实验类型包括:

1. 拉力测试

原理:通过夹具夹持混频器的引脚焊端,沿引脚轴向施加拉力,直至焊端剥离或断裂,记录最大拉力值。

适用场景:针对有明显引脚的混频器(如插针式焊端),评估引脚与基材的垂直附着强度。

2. 推力测试

原理:用推刀抵住焊端(如贴片式焊盘、扁平引脚),沿垂直于焊端平面的方向施加推力,测定焊端剥离时的最大推力。

适用场景:适用于表面贴装(SMT)混频器的焊盘、扁平焊端,模拟装配或使用中受到的横向力。

3. 剪切测试

原理:沿平行于焊端表面的方向施加剪切力(如用夹具夹住焊端一侧,向另一侧施加力),评估焊端在剪切应力下的抗剥离能力。

适用场景:常用于评估焊接点(焊锡与焊端)的结合强度,模拟振动环境下的应力作用。

4. 环境应力后的附着测试

原理:先对混频器进行环境试验(如温度循环、湿热、盐雾),再进行上述拉力 / 推力测试,评估环境因素对焊端附着性能的影响。

适用场景:验证混频器在长期使用环境中的可靠性,如户外通信设备中的混频器。

三、实验设备与样品准备

1. 核心设备

力学测试机:如万能材料试验机(精度≥0.1N),可设置恒定加载速率(如 10-50mm/min),配备拉力、推力、剪切专用夹具。

显微镜 / 放大镜:用于观察焊端剥离后的断裂面(判断断裂位置:镀层与基材之间、焊锡与镀层之间,还是焊锡内部)。

环境试验设备:如高低温试验箱(用于温度循环预处理)、湿热箱等。

2. 样品准备

选取代表性混频器样品(数量通常 5-10 件,确保结果重复性),记录型号、批次、焊端镀层类型(如 Au/Ni 层)及厚度。

若测试焊接后的附着性能,需按实际工艺进行焊接(如用 Sn-Pb 或无铅焊锡,回流焊温度曲线符合规格),确保焊点无虚焊、气孔。

对样品进行外观检查:剔除焊端有划痕、镀层破损的不合格品,避免影响测试结果。

四、典型操作流程(以推力测试为例)

1. 设备校准

启动万能材料试验机,用标准砝码校准力值传感器(误差≤1%),设置加载速率(如 20mm/min,根据焊端尺寸调整)。

安装推力夹具,确保推刀与焊端表面垂直,且推刀边缘与焊端根部对齐(避免施力点偏差)。

2. 样品固定

将混频器固定在测试平台上(如用夹具夹持壳体或基板),确保焊端暴露且受力方向稳定,避免样品在测试中晃动。

3. 施加推力与记录

启动测试机,推刀缓慢向焊端施加推力,实时记录力值变化,直至焊端剥离或断裂,记录最大推力值(失效力)。

若焊端未剥离但达到设备最大量程(或样品基材变形),需记录 “未失效” 及最大测试力。

4. 断裂面分析

用显微镜观察剥离后的焊端和基材表面:

若断裂发生在镀层与基材之间,说明镀层附着力不足;

若断裂发生在焊锡与镀层之间,说明焊接工艺或焊端可焊性存在问题;

若断裂发生在焊锡内部(焊锡自身断裂),说明焊端附着强度优于焊锡强度,结果合格。

5. 环境预处理后的测试(可选)

将样品置于温度循环箱中,设定参数(如 - 55℃~125℃,10 个循环,每个循环 30 分钟),或湿热环境(40℃,95% RH,1000 小时)。

取出样品,恢复至室温后,重复上述推力测试,对比预处理前后的最大推力值(通常要求衰减率≤20%)。

五、评估标准与合格判定

1. 力学性能指标

根据混频器规格或行业标准(如 IEC、MIL-STD 相关规范),设定最小附着强度阈值:

引脚焊端拉力:通常要求≥5N(针对直径 0.5mm 的引脚);

贴片焊盘推力:≥3N(针对 1mm×1mm 的焊盘);

焊接点剪切力:≥2N(根据焊点面积调整)。

2. 外观与断裂模式

合格判定:

最大力值≥规定阈值;

断裂模式为焊锡内部断裂(表明焊端附着良好);

无镀层整体剥离、基材撕裂等严重缺陷。

不合格情况:

力值低于阈值;

镀层从基材上剥离(露出基材金属);

焊端与焊锡完全分离(无焊锡残留)。

六、影响实验结果的关键因素

焊端镀层质量

镀层厚度:镍层(打底)厚度不足(如<3μm)会导致镀层与基材结合力差;金层过薄(如<0.5μm)可能影响可焊性,间接降低焊锡附着强度。

镀层工艺:电镀过程中若存在针孔、气泡,会成为应力集中点,导致附着强度下降。

焊接工艺参数

温度与时间:回流焊温度过高(如超过焊锡熔点 50℃以上)会导致镀层扩散过度,形成脆性金属间化合物(如 Au-Sn 合金),降低附着强度;时间过短则焊接不充分。

焊锡成分:无铅焊锡(如 Sn-Ag-Cu)的熔点高于传统 Sn-Pb 焊锡,若工艺未适配,可能导致焊接不良。

测试操作因素

加载速率:速率过快(如>100mm/min)会导致力值偏高(冲击效应),过慢则可能因蠕变使结果偏低,需按标准设定(通常 10-50mm/min)。

施力方向:推力 / 拉力方向偏离垂直 / 轴向(偏差>5°)会产生分力,导致测量值不准确。

环境因素

温度循环:高低温交替会使焊端与基材因热膨胀系数差异产生应力,长期循环可能导致镀层开裂、附着强度下降。

湿度与腐蚀:湿热环境可能引发镀层氧化,降低焊锡润湿性,间接影响附着性能。

七、注意事项

安全防护:测试过程中样品可能断裂飞溅,需佩戴护目镜;夹持样品时避免手指接触焊端(防止油污影响观察)。

设备维护:定期清洁夹具,避免残留焊锡或碎屑影响下次测试;力值传感器需每年校准一次,确保精度。

数据记录:详细记录每个样品的最大力值、断裂位置、外观照片,以及测试环境(温度、湿度),便于追溯和分析批次差异。

混频器焊端附着实验是保障其在射频系统中可靠工作的关键测试,通过严格评估焊端的力学附着性能,可提前发现镀层工艺、焊接参数中的缺陷,指导生产优化(如调整镀层厚度、优化回流焊曲线),从而降低因焊端失效导致的设备故障风险,尤其在航天、通信等高端领域具有重要意义。