能源检测

更新时间:2025-07-18

更新时间:2025-07-18 点击次数:

点击次数:

检测的核心意义

硫是柴油中的有害成分,其含量直接影响多方面:

环保层面:柴油燃烧时,硫会转化为二氧化硫、三氧化硫等污染物,这些物质不仅是酸雨的主要成因,还会加剧颗粒物(PM2.5)排放,危害人体呼吸系统和大气环境。各国通过严格限制柴油硫含量(如我国国六标准要求柴油硫含量不超过 10mg/kg),推动减排治污。

设备保护:硫燃烧生成的酸性物质会腐蚀发动机缸体、排气管路及催化转化器,导致设备寿命缩短;

同时,硫会毒害尾气后处理系统中的催化剂(如柴油车的 SCR、DPF 系统),使其失效,增加维护成本。

合规要求:全球多数国家和地区对柴油硫含量有强制性标准(如欧盟 EN 590、美国 ASTM D975),检测是柴油生产、流通、进口等环节合规性的必要验证。

常见检测对象与场景

检测对象覆盖柴油全产业链,典型场景包括:

生产环节:炼油厂在柴油炼制过程中(如加氢脱硫工艺),需通过实时检测硫含量监控脱硫效果,确保产品达标。

流通环节:加油站、油库等储存和销售的柴油,需定期抽检硫含量,防止不合格油品流入市场。

进口与贸易:跨境柴油贸易中,硫含量是核心指标之一,检测结果是交易结算和合规通关的依据。

发动机适配:低硫柴油可适配更先进的尾气处理技术(如国六排放标准的车辆),检测可验证柴油是否满足特定设备的使用要求。

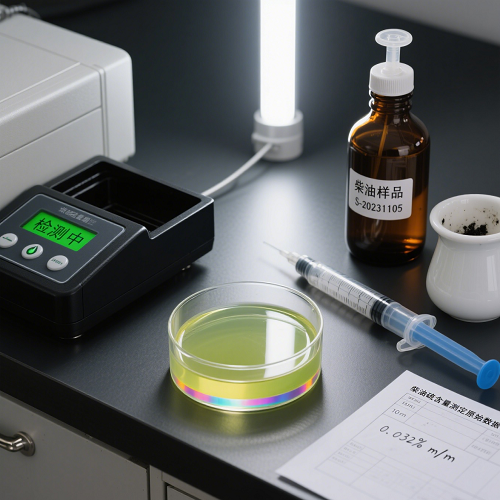

主要检测方法与特点

柴油硫含量检测方法的选择需结合检测精度要求、样品特性及实验室条件,常见方法如下:

1. 紫外荧光法

这是目前应用最广泛的方法之一,尤其适合低硫柴油(如硫含量≤50mg/kg)的检测。

其原理是:柴油样品在高温富氧环境中完全燃烧,硫元素转化为二氧化硫;

二氧化硫受紫外光照射后发出特定波长的荧光,荧光强度与硫含量成正比,通过与标准样品比对实现定量。

优势:灵敏度极高,可检测低至 0.1mg/kg 的硫含量,且检测速度快(单个样品约 5-10 分钟),干扰少(燃烧过程能消除大部分基质影响),符合国六、欧六等高标准要求。

操作要点:样品需充分雾化以保证完全燃烧,燃烧炉温度需精确控制(通常在 1000-1100℃);

检测前需用不同浓度的硫标准油校准仪器,确保线性范围覆盖样品预期硫含量。

2. 能量色散 X 射线荧光光谱法

该方法基于 X 射线与硫原子的相互作用:当 X 射线照射柴油样品时,硫原子的内层电子被激发,释放出特征荧光 X 射线,其强度与硫含量相关,通过检测特征荧光强度实现定量。

优势:无需复杂前处理(液体柴油可直接测定),检测速度快(几分钟内完成),适合现场快速筛查或生产线上的实时监控。

局限性:灵敏度略低于紫外荧光法,更适合中高硫含量(如硫含量≥50mg/kg)的测定;样品中的重金属等元素可能产生干扰,需通过校正消除。

3. 燃灯法

这是一种经典的化学分析方法,适用于硫含量较高的柴油(如传统高硫柴油)。

其原理是:将柴油在特制的灯中燃烧,硫转化为二氧化硫,用碳酸钠溶液吸收生成亚硫酸钠,再用盐酸滴定过量的碳酸钠,通过消耗的盐酸量计算硫含量。

优势:设备简单、成本低,适合缺乏精密仪器的场景。

局限性:操作繁琐、耗时较长,且灵敏度低(检测下限约 0.05%),难以满足低硫柴油的检测需求,目前已逐渐被仪器法取代。

检测中的关键注意事项

样品预处理:柴油样品需均匀、无杂质,若含有机械杂质或水分,需通过过滤或静置分层去除,避免堵塞仪器或影响燃烧效率。

干扰控制:紫外荧光法中,样品中的卤素(如氯)可能干扰检测,需通过加装卤素捕集装置消除;

X 射线荧光法中,需确保样品均匀性,避免因分层或气泡导致结果偏差。

标准物质校准:检测前必须用经认证的柴油硫标准样品(如不同浓度的标准油)校准仪器,校准曲线的线性范围需覆盖待测样品的硫含量,确保定量准确性。

方法适用性:低硫柴油(如国六标准)优先选择紫外荧光法,高硫柴油或快速筛查可选用 X 射线荧光法,燃灯法仅适用于对精度要求不高的传统场景,需根据实际需求选择合适方法。

结果应用与标准参考

检测结果需与现行标准比对,例如我国 GB 19147 规定,国六阶段柴油硫含量限值为 10mg/kg;

欧盟 EN 590 要求柴油硫含量不超过 10mg/kg;美国 ASTM D975 对超低硫柴油(ULSD)的硫含量限制为 15mg/kg。

通过检测,可确保柴油生产、销售和使用环节符合环保法规,推动清洁能源转型,减少大气污染。