科研检测

更新时间:2025-07-31

更新时间:2025-07-31 点击次数:

点击次数:

烟气轮机叶片热腐蚀测试是评估叶片材料(如高温合金、陶瓷涂层)在高温烟气环境(含硫、钒、钠等腐蚀性成分)中抵抗热腐蚀损伤能力的实验,旨在模拟烟气轮机(用于石油炼化、煤化工等领域回收烟气能量的关键设备)运行时,叶片因高温(通常 500-1000℃)和腐蚀性介质共同作用产生的氧化、硫化、熔盐腐蚀等失效现象,为叶片材料选择、涂层优化及使用寿命预测提供依据。

以下从测试原理、主要类型、操作流程、评估指标及关键影响因素等方面详细介绍:

一、测试核心原理

烟气轮机叶片的热腐蚀是高温氧化与的协同作用:

:叶片材料在高温下与烟气中的 O₂反应,形成氧化膜(如 Cr₂O₃、Al₂O₃),若氧化膜疏松或易剥落,会导致基材持续腐蚀。

化学腐蚀:烟气中的腐蚀性成分(如 SO₂、H₂S、V₂O₅、NaCl 等)在高温下形成低熔点熔盐(如 Na₂SO₄-V₂O₅,熔点约 600℃),附着在叶片表面并渗透到氧化膜中,破坏氧化膜的保护性,加速基材腐蚀(如硫化形成 Ni₃S₂、钒化形成 Ni₃V₂O₈等脆性相)。

热腐蚀测试通过模拟上述环境,加速腐蚀过程,评估材料或涂层在高温腐蚀环境下的抗损伤能力。

二、主要测试类型

根据模拟环境的不同,常见测试类型包括:

1. 熔融盐腐蚀测试(最常用)

原理:将叶片样品浸泡或涂覆模拟烟气中腐蚀性熔盐(如 Na₂SO₄-25% V₂O₅混合盐,模拟硫钒腐蚀),在高温下(如 650-900℃)保温,评估熔盐对材料的腐蚀速率。

特点:针对性模拟烟气中低熔点盐的侵蚀,适用于评估叶片涂层(如 MCrAlY 涂层)的抗熔盐性能。

2. 燃气腐蚀测试

:在管式炉或燃烧装置中通入含硫、钒、钠的模拟烟气(如丙烷燃烧时混入 H₂S、NaCl 蒸汽),控制温度和气体组分,模拟实际烟气环境。

适用场景:更接近真实运行条件,用于评估叶片材料在复杂燃气氛围中的综合抗腐蚀能力。

3. 热循环腐蚀测试

:在高温腐蚀(如 800℃)与室温(或低温)之间进行循环(如升温至 800℃保温 1 小时,降温至 25℃保温 30 分钟,重复多次),评估材料在热应力与腐蚀协同作用下的性能。

:模拟叶片启停过程中的温度波动,重点考察氧化膜 / 涂层的抗剥落能力。

三、核心测试指标

腐蚀速率

重量法:通过腐蚀前后样品的质量损失计算,公式:\(v = \frac{m_0 - m_t}{S \cdot t}\)(\(m_0\)为初始质量,\(m_t\)为腐蚀后质量,S为表面积,t为时间),单位:g/(m²・h) 或 mm / 年。

深度法:用显微镜测量腐蚀坑的最大深度或平均腐蚀深度,评估局部腐蚀严重程度。

氧化膜 / 涂层性能

氧化膜完整性:通过扫描电镜(SEM)观察氧化膜是否出现裂纹、剥落,或被熔盐渗透的痕迹。

涂层结合力:热循环后,用划痕试验或拉伸试验评估涂层与基材的结合力(如涂层剥落面积≤5% 为合格)。

力学性能变化

测试腐蚀后叶片材料的高温拉伸强度、冲击韧性,与初始值对比(如强度损失率≤15%)。

关注是否因腐蚀产生脆性相(如硫化物、钒化物)导致材料脆化。

微观结构分析

用 X 射线衍射(XRD)分析腐蚀产物成分(如是否生成保护性 Cr₂O₃,或有害的 Ni₃S₂);

用能谱仪(EDS)分析腐蚀界面的元素分布,判断元素扩散或熔盐渗透路径。

四、实验设备与样品准备

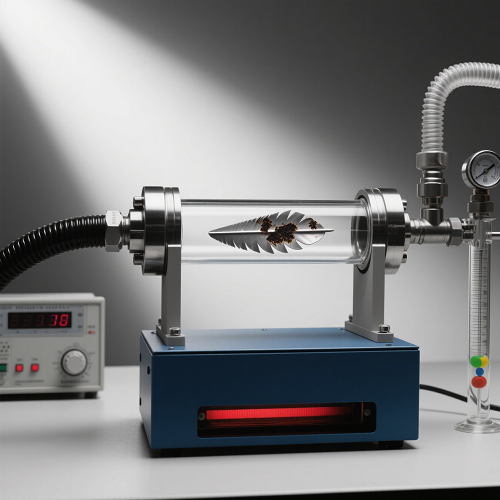

1. 核心设备

高温管式炉 / 箱式炉:可控制温度(室温 - 1200℃,精度 ±1℃),带气氛控制功能(通入氮气、模拟烟气等)。

熔融盐制备装置:分析天平(精度 0.0001g)、研钵(混合盐粉)、马弗炉(熔融盐固化)。

表征设备:SEM(观察腐蚀形貌)、XRD(分析腐蚀产物)、EDS(元素分析)、电子天平(测质量损失)。

热循环装置:程序控温炉(支持快速升降温,速率 5-10℃/min)。

2. 样品准备

选取叶片材料或涂层样品(如镍基高温合金 GH4169、带 MCrAlY 涂层的样品),加工成尺寸统一的试样(如 10mm×10mm×2mm,保留一面为测试面)。

预处理:用砂纸打磨测试面至镜面(去除氧化皮),酒精清洗后烘干,称重并记录初始尺寸、表面形貌。

熔盐涂覆(针对熔融盐测试):将配制好的熔盐(如 Na₂SO₄-V₂O₅)溶于水或乙醇,均匀涂覆在样品表面(涂层厚度约 1-5mg/cm²),晾干后备用。

五、典型操作流程(以熔融盐腐蚀测试为例)

1. 熔盐配制

按比例称取 Na₂SO₄(分析纯)和 V₂O₅(分析纯),在研钵中混合均匀,配制成目标组分(如 75% Na₂SO₄+25% V₂O₅)。

若需熔融状态涂覆,可将混合盐在马弗炉中加热至 600℃熔融,冷却后粉碎备用。

2. 高温腐蚀试验

将涂覆熔盐的样品放入刚玉坩埚,置于管式炉中,通入惰性气体(如 Ar)排除空气(避免干扰),升温至目标温度(如 750℃),保温规定时间(如 100 小时)。

对于热循环测试:设置程序升温至 750℃(10℃/min),保温 1 小时,再降温至 25℃(5℃/min),保温 30 分钟,重复 50 次循环。

3. 腐蚀后处理与分析

样品冷却后,用去离子水或稀盐酸(10%)清洗表面残留熔盐(避免继续腐蚀),烘干后称重,计算质量损失。

用 SEM 观察腐蚀表面形貌(如是否有腐蚀坑、氧化膜剥落),截面分析氧化膜厚度及渗透情况。

用 XRD 鉴定腐蚀产物(如是否生成 V₂O₅、Na₃VO₄等熔盐化合物,或 NiO、Cr₂O₃等氧化产物)。

六、影响测试结果的关键因素

材料与涂层特性

基材成分:镍基高温合金中 Cr、Al 含量越高,越易形成致密氧化膜(Cr₂O₃、Al₂O₃),抗腐蚀性能越好;含 Mo、W 等元素可提升抗硫化能力。

涂层类型:MCrAlY(M=Ni、Co)涂层通过形成 Al₂O₃氧化膜提供保护,涂层厚度(如 100-300μm)和致密度直接影响抗腐蚀效果;陶瓷涂层(如 YSZ)抗高温性能好,但脆性较高,易在热循环中开裂。

腐蚀环境参数

温度:温度升高(如超过 700℃)会加速熔盐熔融和元素扩散,腐蚀速率显著增加(通常温度每升高 100℃,速率提升 2-3 倍)。

熔盐组分:V₂O₅含量越高(如>25%),熔盐熔点越低,腐蚀性越强;Na⁺的存在会促进熔盐渗透,加剧腐蚀。

气体氛围:烟气中 O₂含量高会加速氧化,H₂S 浓度高则促进硫化腐蚀,需根据实际烟气成分调整。

热循环条件

升降温速率:速率过快(如>10℃/min)会导致材料与涂层因热膨胀系数差异产生大应力,加速氧化膜剥落。

循环次数:超过临界次数后,涂层可能因疲劳失效,腐蚀速率骤增。

七、应用场景与标准依据

主要应用领域

石油炼化:催化裂化装置的烟气轮机叶片,需耐受含硫、钒的高温烟气(600-800℃);

煤化工:煤气化烟气轮机叶片,抵抗含硫、氯的腐蚀环境;

电力行业:垃圾焚烧发电烟气轮机,应对含碱金属(Na、K)的高温腐蚀。

参考标准

ASTM G91-97 (2020)《熔融盐腐蚀试验标准指南》

ISO 8044:2018《金属和合金的腐蚀 术语和定义》(含热腐蚀相关术语)

GB/T 15164-1994《热喷涂操作安全》(涉及涂层制备安全)

高温腐蚀测试常用标准:

八、注意事项

高温安全:操作高温炉时需佩戴隔热手套、护目镜,避免直接接触炉壁或样品(温度可达 1000℃以上);样品取出后需置于耐高温容器中冷却,避免骤冷炸裂。

化学防护:熔盐(如 V₂O₅)具有毒性和刺激性,配制时需在通风橱中操作,佩戴防毒面具;废液需按危险品处理,不可随意排放。

设备校准:定期校准高温炉温度(误差≤±2℃),确保腐蚀条件稳定;天平需每年校准,保证质量测量精度。

平行试验:每组测试需至少 3 个平行样,取平均值以减少误差;若样品腐蚀不均匀(如局部点蚀),需增加取样量。

烟气轮机叶片热腐蚀测试是保障设备长期稳定运行的关键技术手段,通过模拟极端高温腐蚀环境,可有效评估材料和涂层的抗腐蚀性能,指导叶片选材(如选择高 Cr、Al 合金)、涂层优化(如增厚 MCrAlY 涂层)及运维策略(如定期检查涂层完整性),从而降低因叶片腐蚀导致的停机风险,在能源化工领域具有重要的工程价值。