科研检测

更新时间:2025-07-28

更新时间:2025-07-28 点击次数:

点击次数:

马达在低温环境下的密封失效会导致润滑油泄漏、水汽或杂质侵入,进而引发机械磨损、电路短路等故障,尤其在航天、极地装备、冷链设备等领域,低温密封可靠性至关重要。

以下从检测原理、方法、设备及流程等方面详细说明马达低温密封失效的检测技术:

一、低温密封失效的原因

在低温环境(通常指 - 20℃以下,极端可达 - 196℃)中,马达密封失效的核心诱因包括:

材料收缩与硬化:密封件(如橡胶 O 型圈、氟橡胶垫片)因低温发生体积收缩,弹性下降,导致密封面贴合间隙增大;

界面应力变化:金属壳体与非金属密封件的热膨胀系数差异显著,低温下收缩不一致,产生缝隙;

密封脂性能劣化:低温下密封脂黏度骤增、流动性丧失,无法填补微小间隙,失去密封作用;

装配应力释放:低温可能导致装配时的预紧力(如螺栓紧固力)下降,密封面压力不足。

二、检测核心指标

判断密封失效需围绕 “密封性” 和 “结构完整性” 展开,关键检测指标包括:

泄漏率:单位时间内通过密封面的介质(气体或液体)体积 / 质量,是量化密封性能的核心指标;

密封面间隙:通过无损检测手段测量低温下密封面的微观间隙(μm 级);

密封件状态:密封件是否出现裂纹、硬化、变形等物理损伤;

壳体与密封件的配合性:低温下两者的相对位移或应力分布是否超出设计阈值。

三、主要检测方法与设备

根据检测环境和精度要求,常用方法可分为实验室模拟检测和现场失效分析两类:

(一)实验室低温模拟检测法

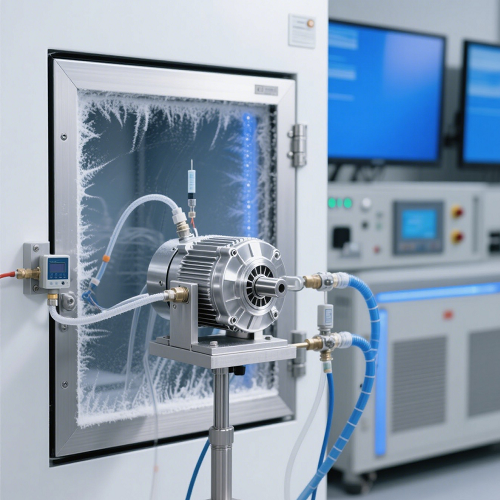

通过人工创造低温环境,模拟马达实际工作条件,实时监测密封性能。

低温压力泄漏检测法

先将马达在低温箱内恒温(如 - 50℃)静置 2 小时,确保密封件与壳体达到温度平衡;

向密封腔充压至设计工作压力(如 0.5MPa),关闭气源后记录压力随时间的衰减曲线,若压力下降速率超过阈值(如>0.01MPa/h),判定为密封失效;

若使用氦质谱检漏仪,可在密封面外侧扫描,直接检测泄漏点位置及泄漏率。

高低温试验箱(控温范围 - 196℃~150℃,控温精度 ±1℃);

压力传感器(精度≤±0.2% FS)、氦质谱检漏仪(最小可检漏率达 1×10⁻¹² Pa・m³/s,适用于高精度检测);

介质回收装置(针对有毒或昂贵检测介质)。

原理:将马达整体或密封组件置于低温箱内,对密封腔体内充入一定压力的检测介质(如干燥氮气、氦气),通过压力变化或泄漏介质捕捉判断密封性。

设备:

操作要点:

低温渗透检测法

原理:利用荧光渗透剂或着色剂的渗透性,在低温下将其涂覆于密封面外侧,若密封失效,渗透剂会通过缝隙进入内侧,通过显色剂或紫外线照射观察泄漏路径。

适用场景:检测非承压或低压密封结构(如马达端盖与壳体的静密封),尤其适用于定位微小泄漏点。

注意事项:低温下渗透剂黏度会升高,需选用低温专用渗透剂(如含防冻成分的荧光液),避免冻结影响渗透效果。

低温变形与应力检测法

激光位移传感器(测量密封件收缩量,精度 ±0.5μm);

低温环境扫描电镜(观察密封件微观裂纹或硬化状态);

应变片(粘贴于密封面或壳体,监测低温下的应力变化)。

原理:通过光学或力学手段测量低温下密封件及壳体的变形量和应力分布,预判密封面间隙是否超标。

设备:

(二)现场失效分析方法

针对已发生密封失效的马达,通过拆解和理化分析追溯失效根源:

外观与宏观检测

拆解马达后,观察密封件表面是否有划痕、裂纹、压溃痕迹;

检查密封面(金属或非金属)是否存在锈蚀、凹陷或异物(如低温下凝结的冰晶);

测量密封件尺寸(如 O 型圈截面直径),与原始尺寸对比,计算低温收缩率。

材料性能验证

硬度测试:用邵氏硬度计测量密封件在低温下的硬度(如橡胶硬度升高>30 Shore A,可能导致弹性失效);

低温脆性试验:通过冲击试验机测试密封件在低温下的抗冲击性能,判断是否因脆性断裂导致失效;

密封脂分析:采用差示扫描量热仪(DSC)检测密封脂的低温结晶温度,或通过旋转黏度计测量其低温黏度,评估是否丧失流动性。

气密性复现试验

将失效密封组件重新装配,在常温下进行压力泄漏测试,对比低温与常温下的泄漏率差异,判断失效是否由低温特异性因素导致(而非装配缺陷)。

四、典型检测流程

以 “-60℃环境下马达轴封密封失效检测” 为例,流程如下:

预处理:清理马达表面油污,记录初始密封状态(如 O 型圈型号、装配预紧力);

低温环境构建:将马达放入高低温试验箱,以 5℃/min 的速率降至 - 60℃,恒温 3 小时;

泄漏检测:

向马达轴承腔充入 0.3MPa 氦气,用氦质谱检漏仪在轴封外侧扫描,记录泄漏率(如检测到泄漏率>1×10⁻⁸ Pa・m³/s,初步判定失效);

同步用红外热像仪观察密封面温度分布,若局部温度异常(如因泄漏导致的气流冷却点),定位疑似失效位置;

低温拆解与分析:在 - 60℃手套箱内拆解轴封,测量 O 型圈收缩量(如原始直径 10mm,低温下变为 9.6mm,收缩率 4%),检查密封面是否有划痕;

材料验证:取样检测 O 型圈的低温弹性模量(如通过动态力学分析仪 DMA),若模量升高超过设计值 200%,确认材料低温硬化导致密封失效;

复现验证:更换耐低温密封件(如全氟醚橡胶),重复步骤 2-3,若泄漏率降至合格范围,验证失效原因。

五、注意事项

避免温度冲击:降温速率需模拟实际工况(通常≤10℃/min),快速降温可能导致密封件与壳体产生额外应力,误判失效原因;

检测介质选择:低温下避免使用水基检测液(会冻结),优先选用低温不冻液(如乙醇 - 甘油混合液)或惰性气体;

安全防护:低温检测时需佩戴防低温冻伤装备(如液氮手套),避免制冷剂(如液氮)直接接触皮肤;

数据重复性:同一工况至少重复 3 次检测,排除偶然误差(如单次装配不当导致的泄漏)。

六、应用与延伸

改进方向:根据检测结果,可通过选用耐低温密封材料(如全氟橡胶、硅橡胶)、优化密封结构(如采用金属波纹管密封替代 O 型圈)、增加预紧补偿机构(如弹簧加载密封)等方式提升低温密封性;

标准参考:检测需符合相关标准(如 ISO 16260《密封元件 词汇和分类》、GB/T 2423《环境试验》系列标准),确保结果可比性。

通过系统的低温密封失效检测,可精准定位失效根源,为马达在极端环境下的密封设计优化提供数据支持,保障设备长期可靠运行。