科研检测

更新时间:2025-07-31

更新时间:2025-07-31 点击次数:

点击次数:

磁流变阻尼器正弦响应检测是评估磁流变阻尼器(一种通过磁场控制内部磁流变液黏度,从而实时调节阻尼力的智能减震装置)在正弦交变激励下动态响应特性的实验。

其核心目的是测定阻尼器在不同振幅、频率、磁场强度(电流)下的力 - 位移(或力 - 速度)关系,验证其阻尼力调节范围、响应速度及稳定性,为其在振动控制领域(如建筑减震、汽车悬架、精密仪器防震)的应用提供性能依据。

以下从检测原理、操作流程、核心指标及影响因素等方面详细介绍:

一、检测核心原理

磁流变阻尼器的阻尼力主要由磁流变效应决定:内部磁流变液(含微米级铁磁性颗粒的悬浮液)在无磁场时呈牛顿流体状态,阻尼力较小;

施加磁场后,颗粒沿磁场方向排列成链状结构,流体呈半固态,阻尼力显著增大(可达数倍至数十倍),且阻尼力随磁场强度(通过线圈电流调节)连续可调。

正弦响应检测通过振动台施加正弦位移激励(模拟周期性振动),同时控制阻尼器的输入电流(磁场强度),采集阻尼器输出的阻尼力及位移 / 速度信号,分析其在正弦激励下的动态特性,包括:

阻尼力随位移 / 速度的滞后环(滞回曲线)形状;

阻尼力幅值与激励频率、振幅、电流的关系;

响应时间(磁场变化后阻尼力达到稳定值的时间)。

二、核心检测参数

激励参数

正弦位移振幅:通常 0.5-50mm(根据阻尼器行程设定,如建筑阻尼器振幅较大,汽车悬架阻尼器振幅较小);

激励频率:0.1-20Hz(覆盖常见振动频率范围,如建筑共振频率 0.5-2Hz,汽车悬架 1-10Hz);

位移波形:严格正弦波(失真度≤5%),确保激励的周期性和稳定性。

控制参数

输入电流:0-3A(根据阻尼器线圈设计,对应磁场强度 0-1.5T),通常设置多组电流值(如 0A、0.5A、1A…3A),对比不同磁场下的响应差异。

输出特性指标

阻尼力幅值(F₀):正弦激励下阻尼力的最大值(单位:N),反映阻尼器的负载能力;

滞回环面积:力 - 位移(或力 - 速度)滞回曲线包围的面积,代表阻尼器在一个周期内消耗的能量(耗能能力)。

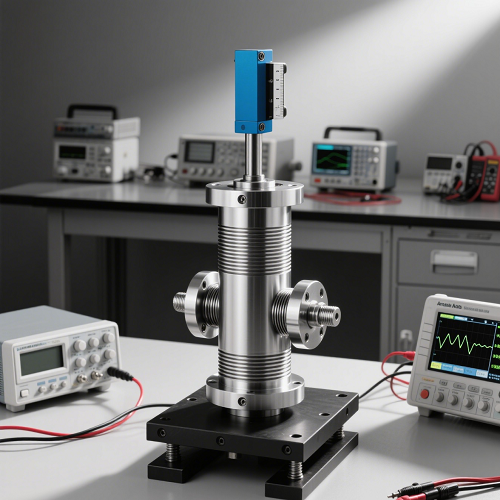

三、检测设备与样品准备

1. 核心设备

动态测试系统:

电液伺服振动台 / 电磁振动台:可输出正弦位移激励,振幅精度 ±1%,频率精度 ±0.1Hz,最大载荷≥阻尼器额定力的 1.5 倍;

力传感器:量程覆盖阻尼器最大阻尼力,精度 0.5 级,响应频率≥100Hz(确保捕捉动态力信号);

位移传感器(如激光位移计、光栅尺):测量阻尼器活塞位移,精度 ±0.01mm;

电流控制器:提供 0-3A 可调直流电流(精度 ±0.01A),用于控制阻尼器磁场强度。

数据采集与分析系统:

动态信号采集仪:采样频率≥1000Hz(为最高激励频率的 50 倍以上),同步采集位移、力、电流信号;

分析软件(如 LabVIEW、MATLAB):绘制滞回曲线,计算阻尼力幅值、耗能、等效阻尼系数等参数。

2. 样品准备

选取待检测的磁流变阻尼器,记录型号、额定行程(如 ±50mm)、最大阻尼力(如 5000N)、线圈电阻(如 5Ω)等参数;

预处理:检查阻尼器是否漏油,活塞运动是否顺畅(无卡滞),连接线缆是否完好;

安装固定:将阻尼器一端刚性固定在振动台底座,另一端与振动台作动器连接(通过力传感器串联),确保受力轴线与阻尼器轴线一致(同轴度误差≤0.5mm/m),避免附加力矩。

四、典型操作流程

1. 系统校准与参数设置

校准传感器:用力标准砝码校准力传感器,用标准位移台校准位移传感器,确保测量精度;

设置激励参数:在控制软件中设定正弦位移波形,包括振幅(如 5mm)、频率(如 1Hz),并设置电流值(如 0A,无磁场状态);

预运行:以小振幅(如 1mm)、低频率(如 0.5Hz)运行 3-5 个周期,检查信号采集是否同步,阻尼器运动是否正常。

2. 正弦响应测试

恒定电流下的频率扫描:

固定电流(如 1A)和振幅(如 5mm),在频率范围(如 0.1-10Hz)内按一定间隔(如每 0.5Hz)测试,每个频率点运行 10 个周期(前 5 个周期用于稳定,后 5 个周期采集数据),记录力和位移信号。

恒定频率下的振幅扫描:

固定电流(如 1A)和频率(如 1Hz),在振幅范围(如 1-20mm)内测试,每个振幅点运行 10 个周期,采集数据。

恒定频率和振幅下的电流扫描:

固定频率(如 1Hz)和振幅(如 5mm),在电流范围(0-3A)内按间隔(如 0.5A)测试,每个电流点运行 10 个周期,记录数据。

3. 数据采集与分析

每个测试点采集力(F)、位移(x)、速度(v = dx/dt)信号,同步存储至软件;

绘制力 - 位移滞回曲线和力 - 速度曲线,分析滞回环的饱满度(反映耗能能力)和对称性(判断阻尼器是否存在非线性偏差);

计算关键指标:阻尼力幅值、周期耗能、等效阻尼系数,绘制 “阻尼力 - 频率”“阻尼力 - 振幅”“阻尼力 - 电流” 关系曲线。

4. 响应时间测试(可选)

固定激励频率(如 1Hz)和振幅(如 5mm),突然改变电流(如从 0A 阶跃至 2A),记录阻尼力随时间的变化,计算从电流变化到阻尼力稳定的时间(响应时间)。

五、性能评估标准

阻尼力调节范围

最大阻尼力(额定电流下)与最小阻尼力(0 电流下)的比值应≥5(如 0A 时 F=500N,3A 时 F=3000N,比值 6),确保调节能力满足振动控制需求。

滞回特性稳定性

同一参数下(如 1Hz、5mm、1A),连续 100 个周期的阻尼力幅值波动≤5%,滞回环形状无明显畸变,表明阻尼器性能稳定。

频率相关性

在工作频率范围内(如 0.5-10Hz),相同电流和振幅下的阻尼力变化率≤10%(避免频率过高导致阻尼力骤降)。

响应速度

电流阶跃变化时,响应时间≤50ms(满足实时振动控制的快速调节需求)。

六、影响检测结果的关键因素

磁流变液性能

颗粒浓度:浓度过高(>40%)会导致无磁场时阻尼力过大,浓度过低则调节范围不足;

颗粒稳定性:若颗粒沉降或团聚,会导致阻尼力波动(如滞回环不规则)。

激励参数

频率过高(如>20Hz):可能因磁流变液响应滞后,导致阻尼力幅值下降、滞回环畸变;

振幅过大(超过额定行程):会使阻尼器活塞撞击端盖,产生异常冲击力,干扰测试数据。

电流控制精度

电流波动(如 ±0.1A)会导致磁场不稳定,进而使阻尼力波动(误差可达 5%-10%),需采用高精度恒流源。

安装同轴度

安装偏差过大(>1mm/m)会产生附加弯矩,导致阻尼力测量值偏大(误差>10%),且可能损坏阻尼器密封件。

七、注意事项

安全防护:测试时阻尼器可能产生较大冲击力,需确保连接螺栓紧固(预紧力符合说明书要求),操作人员远离运动部件;

温度控制:磁流变液黏度受温度影响较大(温度升高,基础黏度下降),需在恒温环境(如 25±2℃)中测试,或记录环境温度并进行修正;

数据有效性:若信号中出现异常尖峰(如撞击力),需剔除该周期数据,重新测试;

设备维护:测试后清洁阻尼器表面,检查密封状况;振动台和传感器定期校准(每年至少一次)。

磁流变阻尼器正弦响应检测是验证其动态性能的核心手段,通过系统测试可全面掌握其在不同工况下的阻尼特性,为其选型、控制算法设计(如半主动控制策略)提供关键数据,在智能振动控制领域具有重要的工程应用价值。