科研检测

更新时间:2025-07-22

更新时间:2025-07-22 点击次数:

点击次数:

一、测试核心目标与场景

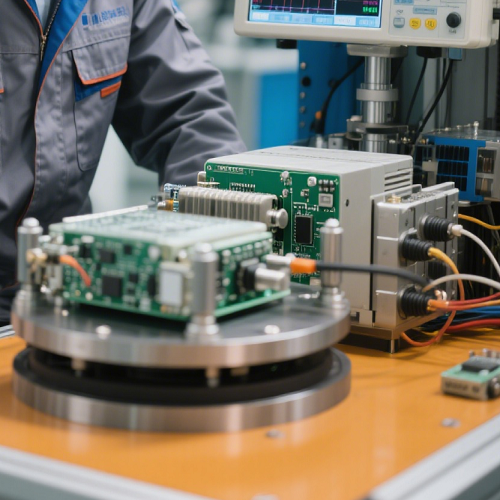

振动可靠性测试通过模拟运输颠簸、工业设备运转或航空航天等场景的振动环境,暴露电子设备的结构缺陷与性能衰减,验证焊点、连接器、电路板等部件在动态载荷下的稳定性。

例如手机需通过卡车运输振动(频率 5-500Hz,加速度 20g)测试,服务器在数据中心需抵抗空调机组的持续低频振动(10-50Hz,加速度 5g),而无人机机载设备需耐受发动机高频振动(500-2000Hz,加速度 50g)。

二、典型测试方法与流程

1. 正弦振动测试

扫频验证:从 5Hz 开始以 1oct/min 速率升至 2000Hz,在共振点(如某设备在 80Hz 出现振幅放大 3 倍)处保持 30 分钟,观察是否出现元件脱焊。

某路由器在 150Hz 共振时,散热片螺丝因预紧力不足松动,导致风扇卡滞,改进后增加防松胶可通过 2 小时持续振动。

2. 随机振动测试

功率谱密度(PSD)模拟:根据实际场景设定振动谱(如公路运输 PSD 为 0.04g²/Hz@5-500Hz),某车载导航仪在 0.1g²/Hz 随机振动下运行 48 小时,要求屏幕无闪烁、存储数据无丢失,曾有样品因排线固定夹松动,在 300Hz 频段出现接触不良,改用卡扣式固定后故障消除。

3. 冲击振动测试

瞬态过载验证:通过半正弦波冲击(峰值 500g,脉宽 11ms)模拟跌落或碰撞,某军工级硬盘在 1000g 冲击后需通过读写测试,早期版本因磁头归位机制设计缺陷,冲击后磁头偏移 0.5μm,导致寻道错误率上升,优化弹簧阻尼结构后偏移量降至 0.1μm。

三、关键部件测试要点

1. PCB 板与焊点

应变监测:在 BGA 焊点附近粘贴应变片,某显卡 PCB 在 100Hz 振动下应变超过 0.05% 时焊点开裂,通过增加支撑柱将应变降至 0.02%,并改用高可靠性焊膏(如 SnAgCu 合金)提升抗振能力。

2. 连接器与线缆

接触电阻测试:振动过程中监测 USB 接口接触电阻变化,某设备在 50Hz 振动时因端子镀金层厚度不足(仅 1μm),电阻从 50mΩ 升至 200mΩ,改进为 3μm 镀金层并增加锁扣结构后,电阻波动<10mΩ。

四、特殊环境与创新测试

1. 温振复合测试

高低温 + 振动叠加:在 - 40℃~85℃温箱内叠加振动,某汽车 ECU 在 - 20℃、100Hz 振动时,因电容电解液粘度增加导致滤波性能下降,改用宽温型电解电容后,纹波电压从 500mV 降至 100mV。

2. 多轴振动测试

三轴向同步激励:通过六自由度振动台模拟复杂工况,某航空电子设备在 X/Y/Z 轴同时施加 20g 振动时,电源模块变压器因磁芯固定胶开裂产生异响,改用环氧树脂灌封后噪声从 65dB 降至 40dB。

五、测试标准与验收指标

行业规范:遵循 GJB 150B(军用设备)、ISO 16750(汽车电子)等标准,如 ISO 16750-3 要求车载设备通过 5-2000Hz、30g 加速度的振动循环。

验收核心:振动后功能正常(如通信速率衰减<5%)、结构无可见损伤(焊点裂纹长度<0.1mm)、关键参数漂移在公差范围内(如晶振频率偏移<50ppm)。

通过振动可靠性测试,可提前暴露电子设备在动态环境中的潜在风险,为结构优化、材料选型和工艺改进提供数据支撑,确保设备在全生命周期内稳定运行。