科研检测

更新时间:2025-07-11

更新时间:2025-07-11 点击次数:

点击次数:

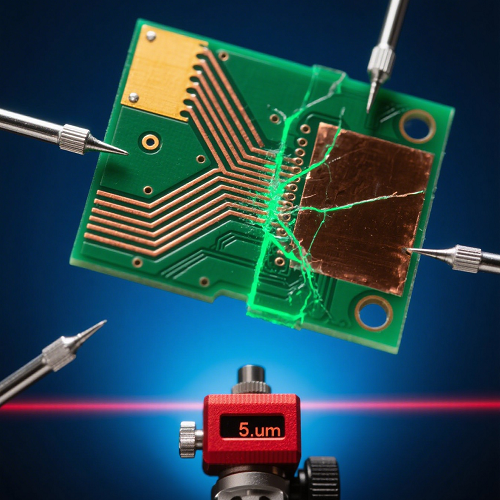

一、显微磨损分析技术

扫描电子显微镜(SEM)分析

SEM是进行线路板失效分析的重要工具,能够将试样放大数十万倍进行观察。

通过二次电子和背散射电子可以观察样品表面形貌和成分分布,特别适合分析焊盘表面形貌结构、焊点金相组织、测量金属间化物等。

SEM的高分辨率和大景深使其成为分析不平整磨损表面的理想工具。

光学显微镜检查

这是最基础的显微磨损分析方法,通过立体显微镜、金相显微镜等工具对PCB进行视觉评估,识别表面污染、腐蚀及磨损痕迹。外观检查可以初步判断磨损模式及其分布规律。

显微红外分析

结合红外光谱与显微镜技术,能够对PCB表面的微观污染物进行化学成分分析,特别适用于分析因磨损导致的有机污染物

X射线能谱分析(EDS)

与SEM配合使用,能够快速识别样品表面元素组成,适用于磨损区域成分分析和污染物元素识别。通过点分析、线分析和面分析可获取元素分布信息。

金相切片分析

通过取样、镶嵌、切片、抛磨、腐蚀等步骤获取PCB横截面微观结构信息,揭示通孔完整性、镀层质量等关键细节,是分析镀层磨损厚度的有效方法。

二、常见磨损类型及分析案例

机械擦花磨损

表现为铜表面光滑断口,基材有损伤痕迹

原因:生产过程中的不当操作或材料附着力不足

分析方法:SEM观察磨损形貌,EDS分析磨损区域成分变化

干膜碎附着磨损

断口处沙滩位与正常线路一致,铜面平整无发亮

原因:干膜质量或环境湿度问题

分析方法:显微红外分析污染物成分

镀层磨损

表现为镀层厚度不均匀或局部缺失

原因:电镀工艺问题或机械应力

分析方法:金相切片测量镀层厚度,SEM观察磨损界面

焊盘磨损

焊盘表面形貌改变,可焊性下降

原因:多次焊接或机械摩擦

分析方法:SEM观察表面形貌,EDS分析表面成分变化

三、磨损分析流程

失效定位

通过外观检查、电性能测试确定磨损部位,对于复杂封装器件可能需要X射线或扫描声学显微镜辅助定位。

机理分析

使用SEM、EDS等物理化学手段分析导致磨损的机理,如机械损伤、疲劳磨损、腐蚀磨损等。

原因分析

基于磨损机理与制程过程分析,寻找根本原因,必要时进行试验验证。

改进建议

根据分析结果提出设计、材料或工艺改进方案,预防类似磨损问题再次发生。

四、先进分析技术应用

自动切片量测系统

基于机器视觉的切片自动量测系统可提供8大类23种细分类型的尺寸测量,支持批量自动化测量分析,提高磨损分析的效率和准确性。

3D X射线分析

提供三维尺寸测量能力,可精确分析磨损导致的共面度变化和精密尺寸变化。

扫描声学显微镜

利用高频超声波检测材料内部缺陷,特别适合分析因磨损导致的内部裂纹和分层问题。

线路板显微磨损分析需要综合运用多种技术手段,根据具体磨损类型选择最合适的分析方法,才能准确识别问题根源并提出有效解决方案。

随着技术进步,自动化、智能化的分析手段正在不断提高磨损分析的效率和准确性。