材料检测

更新时间:2025-06-26

更新时间:2025-06-26 点击次数:

点击次数:

一、定义与检测目标

核心定义

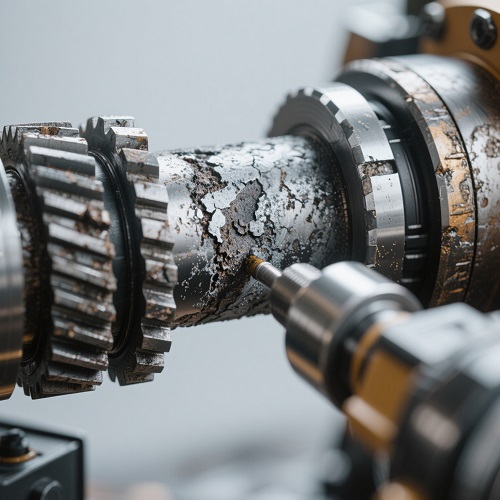

磨损检测是通过量化材料或部件在摩擦工况下的性能退化程度,评估其寿命与可靠性的关键手段,涵盖摩擦系数动态监测、表面形貌重建及微观磨屑分析等指标。

检测目标包括机械部件寿命预测、材料选型验证及生产工艺优化。

检测意义

预防性维护:通过早期发现磨损异常,避免设备突发性故障(如液压泵因磨损失效导致系统停机);

性能优化:指导润滑油配方改进或密封件结构设计,降低摩擦损耗(如液压密封件磨损量检测误差<5%)。

二、检测方法与分类

离线检测技术

表面形貌分析:通过三维激光扫描或电子显微镜观察磨损区域粗糙度、裂纹及剥落特征63;

磨斑直径测定:采用四球机测试(SH/T 0189标准),以392N载荷、75℃条件下运行60分钟,测量钢球磨痕直径(精度0.01mm)。

在线监测技术

油液分析:

光谱分析:检测润滑油中Fe、Cr、Cu等磨损金属含量,定位异常磨损部件(如轴承或齿轮箱);

铁谱技术:通过磁分离法捕获磨屑颗粒,分析其尺寸、形貌及成分(如切削型磨屑指示剧烈磨损)。

无损检测技术

超声波检测:评估液压缸或密封件内部缺陷(如裂纹深度>0.5mm时判定失效);

压力测试:对液压系统施加额定压力,通过泄漏速率反推密封件磨损状态。

三、标准化检测流程

预处理阶段

样本采集:按标准截取机械部件或提取润滑油(如液压油需过滤去除杂质);

清洗与干燥:使用石油醚清洗四球机钢球及夹具,确保表面无油渍残留。

测试执行

设备参数设定:

四球机转速1200r/min、载荷392N、温度75℃±2℃(SH/T 0189标准);

液压系统压力测试需逐步加载至设计值1.5倍,持续30分钟。

数据采集:

记录摩擦系数动态曲线、磨屑粒径分布或泄漏量变化。

结果判读

磨损等级划分:根据磨斑直径(≤0.4mm为正常磨损)或金属含量阈值(如Fe>100ppm需预警)判定部件状态;

故障溯源:结合磨屑形貌与润滑油污染源(如硅含量升高指示外部粉尘侵入)定位失效原因。

四、技术挑战与优化方向

主要难点

多因素干扰:润滑油添加剂降解与外部污染易掩盖真实磨损信号,需结合主成分分析(PCA)分离影响因素;

设备成本:高精度检测仪器(如三维形貌仪)采购与维护费用较高,限制中小型企业应用。

技术升级

智能化算法:开发AI模型自动识别磨屑类型(如球形磨屑指示滚动疲劳磨损);

微型传感器:集成无线传感模块实现液压系统实时磨损监测(如嵌入式压电薄膜传感器)。

磨损检测通过多维度数据融合与精准量化分析,为工业设备维护与材料研发提供关键决策支持,其与智能化技术的深度融合将进一步提升检测效率与可靠性。