科研检测

更新时间:2025-07-18

更新时间:2025-07-18 点击次数:

点击次数:

运行模态振型检测是一种在结构正常工作状态下,无需施加人工激励,通过采集结构自身振动响应信号来识别其模态参数(包括固有频率、阻尼比和振型)的技术。

它突破了传统模态测试需要人工激励的限制,尤其适用于大型复杂结构(如桥梁、高层建筑、大型机械设备等)的动态特性评估,在工程结构健康监测、故障诊断等领域具有重要应用价值。

从原理上来说,运行模态分析基于结构在环境激励(如风力、车流、设备运行自身产生的振动等)下的响应信号,利用随机振动理论和信号处理技术提取模态参数。

环境激励的随机性使得结构振动响应包含了其固有动态特性的信息,通过对这些响应信号进行频谱分析、相干分析、模态参数识别算法(如峰值拾取法、随机子空间法等)处理,可分离出结构的各阶模态振型。

振型作为模态参数的重要组成部分,描述了结构在某一固有频率下的振动形态,直观反映了结构各部位在该频率下的相对振动位移和相位关系,是判断结构振动薄弱部位、评估结构动态刚度的关键依据。

在适用场景方面,运行模态振型检测展现出显著优势。对于大型桥梁,传统激励方式(如锤击、激振器)难以提供足够能量激发其低阶模态,而运行模态检测可利用车辆行驶、风力等自然激励,准确识别其各阶振型,评估桥梁在长期荷载作用下的结构性能变化。

在高层建筑监测中,通过分析强风或地震作用下的振动响应,提取振型信息,能判断建筑结构是否出现局部刚度下降、连接松动等问题。

对于大型旋转机械(如汽轮机、发电机),运行模态振型检测可在设备正常运行时进行,避免因停机测试造成的生产损失,同时捕捉设备在实际工况下的振动形态,为诊断转子不平衡、轴承故障等提供动态特性依据。

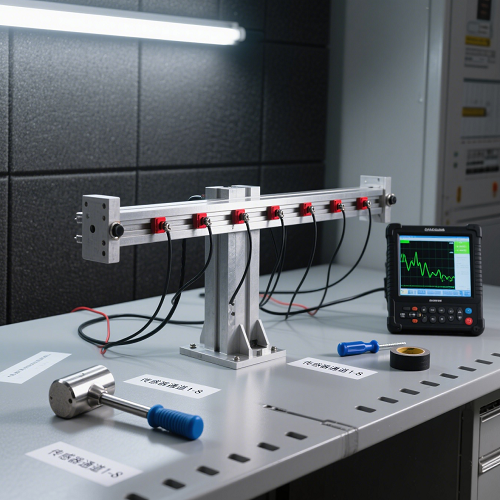

检测的关键步骤包括信号采集、数据预处理、模态参数识别和振型验证。信号采集阶段需根据结构特点合理布置传感器(如加速度传感器、速度传感器),传感器的数量和位置应覆盖结构主要振动区域,确保能完整捕捉振型形态。

例如,在桥梁检测中,传感器需沿桥跨方向和截面高度布置,以反映桥梁在横向、竖向和扭转方向的振动;在机械结构检测中,需针对关键部件(如轴承座、机架)布置测点。采集到的响应信号往往包含噪声,数据预处理通过滤波(去除高频干扰和低频漂移)、去趋势(消除信号中的线性或非线性趋势项)等操作,提高信号质量,为后续分析奠定基础。

模态参数识别是核心环节,不同算法适用于不同类型的信号和结构。峰值拾取法适用于响应信号频谱特征明显的情况,通过分析功率谱密度图上的峰值位置确定固有频率,结合相干函数判断模态的独立性,进而提取振型;

随机子空间法则基于状态空间模型,通过对响应数据构造的汉克尔矩阵进行奇异值分解,识别系统矩阵,从而得到模态参数,该方法在处理多自由度、强耦合的复杂结构时精度更高。

振型验证则通过模态置信准则(MAC)等指标,评估识别出的振型与结构物理特性的一致性,例如相邻阶振型的 MAC 值应较小(通常小于 0.1),表明振型相互独立,识别结果可靠。

从结果应用来看,运行模态振型的分析价值体现在多个方面。

通过对比结构设计阶段的理论振型与实测振型,可验证结构实际动态特性是否与设计预期一致,若某阶振型出现局部振动幅值异常增大,可能提示该部位存在刚度不足、材料损伤等问题。

在结构健康监测中,长期跟踪振型变化能早期预警结构损伤:当结构出现裂纹、连接件失效时,局部振动特性会发生改变,导致振型在损伤部位出现突变(如振动幅值突然增大或相位变化)。

例如,桥梁支座老化会使对应位置的振型位移出现异常,通过运行模态振型检测可及时发现并安排维修,避免结构失效引发安全事故。

此外,运行模态振型检测还为结构动态优化设计提供依据。在机械产品研发中,通过识别设备运行时的振型,可调整结构刚度分布(如增加加强筋、优化部件连接方式),避免结构在工作频率附近产生共振,减少振动噪声和疲劳损伤。

对于航天器、精密仪器等对动态性能要求极高的产品,运行模态振型检测能在地面模拟运行环境下评估其振动形态,确保在发射、运行过程中各部件振动协调,满足精度和可靠性要求。

总之,运行模态振型检测以其非侵入性、适用于复杂结构和实际工况的特点,成为评估结构动态特性的重要手段,为工程结构的安全运行、故障诊断和优化设计提供了科学的动态特性数据支持。