科研检测

更新时间:2025-07-29

更新时间:2025-07-29 点击次数:

点击次数:

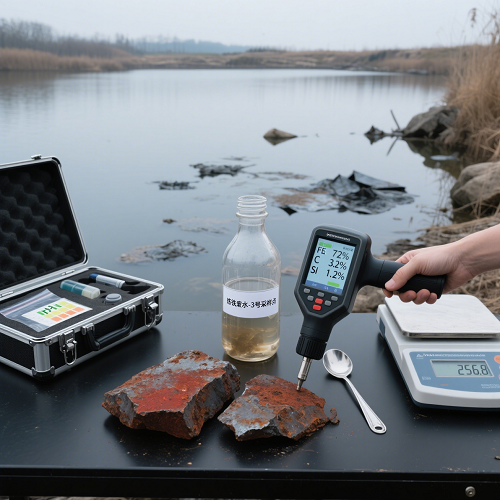

炼铁废品检测是保障炼铁生产质量、降低资源浪费和环境风险的重要环节,主要针对炼铁过程中产生的各类废品(如废铁、炉渣、粉尘等)进行性能、成分及安全性评估,具体内容如下:

一、检测对象分类

炼铁废品来源广泛,需根据其性质和产生环节分类检测:

废铁类:包括报废的铁制品、高炉出铁时的残铁、铸铁件废品等,这类废品可能混入杂质(如铁锈、油污、非金属夹杂物),需检测其可回收性。

炉渣:高炉炼铁产生的主要固体废弃物,含有钙、硅、铝等氧化物,还可能残留未还原的铁元素,需评估其资源化利用价值(如用作建筑材料)。

粉尘与烟尘:炼铁过程中产生的粉尘(如高炉煤气除尘灰、转炉烟尘),可能含有铁、碳及重金属(如铅、锌、铬),需检测其成分及环境污染风险。

其他废品:如冷却系统产生的废水中的铁渣、废弃耐火材料等,需根据其特性制定针对性检测方案。

二、核心检测项目

1. 成分分析

金属元素检测:重点测定铁(Fe)含量,这是评估废铁、炉渣回收价值的关键指标(如废铁中铁含量需达到一定阈值才可回炉再利用);同时检测有害元素(如硫、磷、砷、铅、锌),这些元素会影响铁的冶炼质量(如硫会导致铁件 “热脆”),或对环境造成污染。

非金属成分检测:分析炉渣中的二氧化硅(SiO₂)、氧化钙(CaO)、氧化镁(MgO)等氧化物含量,判断其是否符合建筑材料(如水泥混合材、路基材料)的标准;检测废铁中非金属夹杂物(如砂石、塑料、木材)的种类和含量,评估其对再熔炼的影响。

2. 物理性能检测

机械性能:针对可回收的废铁,检测其硬度、强度等指标,判断其是否适合直接回炉或需要预处理(如破碎、分选);对于炉渣,检测其抗压强度、耐磨性,评估其作为建筑材料的适用性。

物理状态评估:观察废品的外观(如废铁是否锈蚀、是否有裂纹或变形)、粒度(如粉尘的粒径分布,影响其处理方式)、密度(如炉渣的堆积密度,关系到运输和存储成本)。

3. 安全性与环保指标

重金属浸出性:对炉渣、粉尘等可能接触水体或土壤的废品,通过浸出试验(如模拟酸雨环境)检测其中重金属的溶出量,判断其是否属于危险废物,避免污染环境。

腐蚀性:检测废品的 pH 值(如炉渣可能呈碱性),评估其存储和运输过程中对容器的腐蚀风险,以及对周边土壤、水体的潜在影响。

可燃性与毒性:对于混入油污、有机物的废铁或烟尘,检测其可燃性(如闪点)及是否含有有毒有机物(如多环芳烃),防止处理过程中发生火灾或有毒气体释放。

三、常用检测方法

成分分析方法:

金属元素:采用原子吸收光谱法(AAS)、电感耦合等离子体发射光谱法(ICP-OES)测定铁及重金属含量;碳、硫含量常用高频红外碳硫分析仪检测。

非金属成分:通过 X 射线荧光光谱(XRF)快速分析炉渣中的氧化物组成;采用化学分析法(如重量法、滴定法)精确测定硅、钙等元素含量。

物理性能检测:

硬度测试:用布氏硬度计或洛氏硬度计测定废铁的硬度,判断其材质特性。

粒度分析:通过激光粒度仪测定粉尘的粒径分布,筛分法分析炉渣的颗粒级配。

安全性检测:

浸出毒性试验:按照国家标准(如 GB 5085.3)进行,用规定的浸提剂提取样品中的污染物,再用光谱法或色谱法检测。

pH 值测定:采用 pH 计直接测定废品浸出液的酸碱度,评估腐蚀性。

四、检测目的与应用

资源回收利用:通过检测确定废品中的铁含量及杂质水平,判断是否适合回炉炼钢(如废铁中铁含量≥90% 且硫、磷含量达标时,可直接作为炼钢原料);评估炉渣的成分是否符合建材标准(如用于生产水泥或混凝土骨料)。

环保合规:检测废品中的有害成分(如重金属、有毒物质),确保其处理、处置符合环保法规(如危险废物需交由有资质的单位处理),避免环境污染。

生产工艺优化:通过分析废品中的夹杂物、未还原铁含量等,反推炼铁过程中的问题(如原料配比不当、还原反应不充分),为工艺调整提供依据。

五、注意事项

样品代表性:废品可能存在成分不均(如炉渣中局部铁含量偏高),需多点采样、混合均匀后检测,确保结果准确性。

安全防护:检测过程中涉及粉尘、重金属及化学试剂,操作人员需佩戴防护装备(如防尘口罩、手套),避免直接接触;含毒废品需在专用实验室处理,防止交叉污染。

标准依据:检测需遵循相关国家标准(如《废钢铁》GB/T 4223、《高炉渣利用技术要求》GB/T 20307),确保结果具有权威性和可比性。

通过系统的检测,炼铁废品可实现 “减量化、资源化、无害化” 处理,既降低生产成本,又减少对环境的影响。