材料检测

更新时间:2025-06-20

更新时间:2025-06-20 点击次数:

点击次数:

氟橡胶垫片检测是确保其在高温、强腐蚀等严苛工况下可靠服役的关键,检测项目需结合材料特性(氟含量≥66%)与应用场景(如石油管道、化工设备密封),从化学性能、物理机械性能、耐介质性等维度展开。

以下为核心检测框架与要点:

一、材料基础性能检测

1. 化学组成确认

氟含量测定:采用氧瓶燃烧 - 电位滴定法,氟橡胶中氟元素含量需≥66%(含量不足会导致耐温性下降,如 26 型氟橡胶氟含量约 68%,可耐 200℃以上);

填料与助剂分析:通过热重分析(TGA)检测炭黑、白炭黑等填料占比(通常填料总量≤30%,过量会降低弹性),红外光谱(FTIR)识别硫化剂类型(如过氧化物硫化体系特征峰在 1730cm⁻¹)。

2. 分子量与结构表征

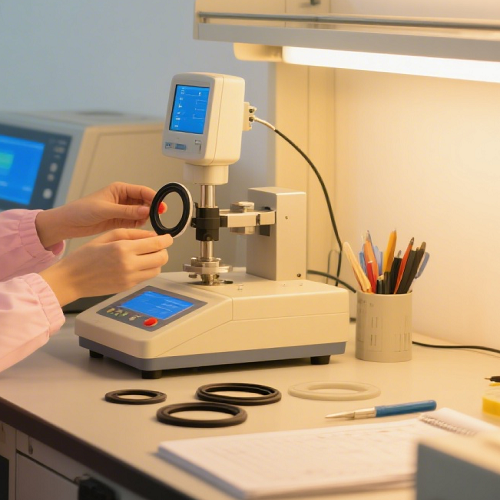

门尼粘度测试:使用门尼粘度计(ML 1+10 121℃)测量未硫化胶流动性,标准值通常为 60-80(粘度过低易导致垫片成型时飞边,过高则硫化不均);

硫化程度评估:通过溶胀法(用丙酮浸泡 24 小时)测定交联密度,溶胀率需≤15%(交联不足会导致介质渗透泄漏)。

二、物理机械性能测试

1. 基础力学性能

拉伸强度与伸长率:将硫化试片(哑铃型)在 23℃下以 500mm/min 拉伸,氟橡胶垫片常温拉伸强度需≥15MPa,断裂伸长率≥200%(数值过低易在安装时撕裂);

硬度检测:邵氏硬度计(Shore A)测定垫片硬度,通用密封场景为 70-90 Shore A(如管道密封选 80 Shore A,减震用垫片可降至 60 Shore A);

压缩永久变形:参考 GB/T 7759.1,在 200℃下压缩 25% 保持 70 小时,变形量需≤30%(变形过大导致密封失效,航空领域要求≤20%)。

2. 动态密封性能

回弹率测试:落球法(钢球从 500mm 高度自由落下)测定弹性,氟橡胶回弹率≥60%(优于丁腈橡胶的 45%,保证动态工况下的密封性);

蠕变性能:恒定载荷下测试垫片厚度随时间的变化,24 小时内厚度损失≤5%(蠕变过大会导致预紧力衰减)。

三、耐介质与环境性能检测

1. 耐化学腐蚀测试

耐油性能:将试片浸入 121℃的 ASTM 3 号油中 70 小时,体积变化率控制在 - 5%~+15%(体积收缩导致硬化,膨胀则强度下降);

耐酸碱性:分别浸泡于 50% 硫酸或 40% 氢氧化钠溶液中,70℃下暴露 30 天,重量变化率≤±10%(特种氟橡胶如全氟醚橡胶可耐 98% 硫酸);

耐溶剂性:在甲苯、丙酮中浸泡 24 小时,试片表面不得出现溶胀、开裂(普通氟橡胶耐芳烃溶剂性较差,需选用改性品种)。

2. 耐候与耐温性

热氧老化:置于 250℃老化箱中 1000 小时,老化后拉伸强度保持率≥70%(26 型氟橡胶长期使用温度上限为 200℃,246 型可达 250℃);

臭氧老化:在 50pphm 臭氧浓度、40℃下暴露 48 小时,试片表面无裂纹(氟橡胶分子结构稳定,耐臭氧性优异,适合户外密封)。

四、尺寸与外观质量检测

尺寸精度:用千分尺测量垫片厚度(公差 ±0.1mm),内径 / 外径公差控制在 ±0.5mm(高压工况需更高精度,如 ±0.05mm);

外观缺陷:目视检查表面是否有气泡、杂质、缺胶等(直径>0.5mm 的气泡不允许存在,边缘毛刺长度≤0.2mm);

表面粗糙度:密封面粗糙度 Ra≤1.6μm(粗糙度高会导致介质泄漏通道)。

五、行业标准与特殊要求

GB/T 20671.3:橡胶垫片通用标准,要求氟橡胶垫片在 200℃×70h 老化后压缩永久变形≤35%;

HG/T 2705:化工管道用氟橡胶垫片需通过 15MPa 水压密封测试,保压 30 分钟无泄漏;

航空航天领域:需额外检测耐燃料油(如 RP-3 航空煤油)性能,体积变化率≤±5%,并通过火焰灼烧测试(自熄时间≤5s)。

六、检测注意事项

介质兼容性:检测前确认实际工况介质(如含氯溶剂需选用耐氯氟橡胶);

温度梯度影响:高温工况检测需覆盖使用温度范围(如 200℃检测时,需测试室温至 200℃的性能衰减曲线);

动态工况模拟:振动设备用垫片需补充动态压缩测试(频率 10Hz、振幅 1mm,持续 24 小时无泄漏)。

通过全面检测氟橡胶垫片的材料特性与环境适应性,可有效预防因介质腐蚀、高温老化导致的密封失效,为石油、化工、航空等领域的安全运行提供保障。