材料检测

更新时间:2025-07-21

更新时间:2025-07-21 点击次数:

点击次数:

一、试验目的与原理

目的

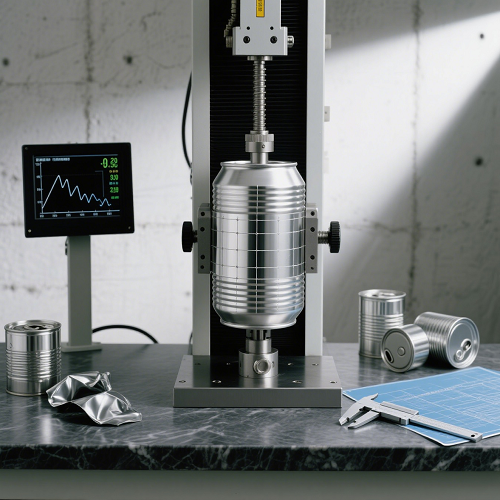

测定金属罐的极限胀形系数(如T3镀锡钢的Kmax=1.45),评估其抗破裂和抗皱折能力。

分析材料在胀形过程中的壁厚变化、应力应变分布规律,为工艺优化提供依据。

原理

通过液压或气压对罐体施加均匀压力,使其径向扩张至破裂,记录变形量与压力关系。

数值模拟(如有限元分析)可预测变形区的应力集中和壁厚减薄趋势。

二、试验方法分类

液压胀形试验

设备:液压胀形试验机,配备压力传感器和位移监测系统。

步骤:

制备管状或薄壁罐试样,固定于模具内。

注入液体(如液压油)逐步加压,监测变形直至破裂。

适用标准:GB/T 38719-2020(金属材料应变曲线液压胀形试验)。

气压胀形试验

特点:适用于薄壁罐(如TA2钛合金管),通过气体介质施压,变形更均匀。

参数优化:需控制模具圆角半径、摩擦因数等以减少破裂风险。

脉动液压胀形

优势:通过周期性压力加载提高成形极限,减少缺陷。

三、关键测试指标

极限胀形率

如TA2钛合金在890℃时极限胀形率达70%,温度过高反而降低性能。

壁厚减薄率

最大减薄区通常位于胀形变形区,需重点监控以避免破裂。

破裂压力

与材料强度相关,如TA2钛合金在770℃时胀破压力为6.5MPa,950℃降至1.2MPa。

四、试验设备与标准

设备要求

需具备精准压力控制(如±0.1MPa)和实时变形监测功能。

药典4051标准要求金属罐爆破压力测试设备覆盖0-10MPa范围。

相关标准

工业领域:GB/T 15825.6-2008(金属薄板成形性能)1、GB/T 38719-2020。

药品包装:2025版中国药典4051法(气密性、变形压力、爆破压力测试)。

五、应用案例与注意事项案例

镀锡钢薄壁罐通过有限元模拟优化工艺,减少皱折缺陷。

高强度钢(如DP1180)在300℃下杯突值(IE值)提升93.6%。

注意事项

试样制备需保证尺寸精度,避免边缘缺陷影响结果。

高温试验需控制升温速率(如5-10℃/min)以匹配材料热性能。

如需具体操作流程,可参考GB/T 38719-2020或药典4051法的详细步骤