材料检测

更新时间:2025-06-25

更新时间:2025-06-25 点击次数:

点击次数:

一、试验背景与目的

方形电池的陶瓷涂层隔板(通常为聚乙烯 / 聚丙烯基材复合陶瓷涂层)需在电池充放电过程中承受内部电解液浸润、电极膨胀收缩及装配压力,耐压性能是衡量其机械强度和可靠性的核心指标。

试验通过模拟实际工况下的压力载荷,验证隔板的抗形变、抗穿刺能力,避免因耐压不足导致的隔板破裂、短路风险。

二、试验样品与设备准备

1. 样品预处理

尺寸与数量:按标准裁切隔板样品(如 100mm×100mm),每组试验至少准备 5 个平行样,确保数据重复性;样品边缘需光滑无毛刺,避免因裁切损伤影响测试结果。

环境调节:将样品置于恒温恒湿箱中(23℃±2℃,湿度 50%±5%)预处理 24 小时,消除储存过程中可能产生的应力或受潮影响。

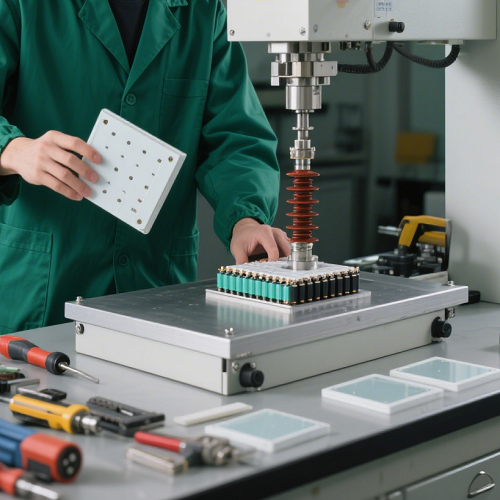

2. 设备与工装要求

耐压测试机:选用精度≥0.1N 的电子万能试验机,配备平面压头(直径≥50mm,表面粗糙度≤0.8μm),确保压力均匀分布;压头需使用惰性材料(如不锈钢或聚四氟乙烯),避免与样品发生化学反应。

辅助工具:激光测厚仪(精度 0.1μm)用于测试前后样品厚度变化,显微镜(50~100 倍)观察受压后的微观损伤。

三、试验执行与参数控制

1. 加载方式与速率

静态加载:将样品水平放置于支撑平台(硬度≥HRB 90),压头缓慢下降至接触样品表面,以 0.5~1.0N/s 的速率均匀施加压力,直至达到目标载荷(如 50N、100N,根据电池设计规格确定),保持压力 10~15 分钟,记录位移 - 载荷曲线。

动态循环加载:若模拟电池充放电周期中的应力变化,可设置压力在 10%~90% 目标载荷间循环(如每 5 分钟一个循环),循环次数≥100 次,观察疲劳损伤累积效应。

2. 关键参数监控

压力精度:实时监测加载力偏差,确保误差≤±1%;若出现压力波动超过阈值,需暂停试验检查设备气密性或传感器校准状态。

形变测量:通过位移传感器记录样品受压后的厚度变化,当形变率超过 10%(即厚度减少量 / 原始厚度≥10%)时,需重点关注是否出现塑性变形或涂层开裂。

四、样品评估与失效判定

1. 宏观性能评估

外观检查:卸载后观察样品表面,若陶瓷涂层出现裂纹、剥落或基材明显褶皱,判定为耐压失效;记录裂纹起始位置(如边缘应力集中区或涂层薄弱点),分析失效机理。

厚度恢复性:使用测厚仪对比加载前后样品厚度,若卸载后厚度恢复率<95%,说明材料产生永久形变,可能影响隔板的离子导通性能。

2. 微观结构分析

涂层结合力:通过扫描电镜(SEM)观察受压后陶瓷颗粒与基材的界面状态,若出现界面分离或陶瓷颗粒脱落,需评估涂层附着力是否因压力下降。

穿刺强度补充测试:对未失效样品进行穿刺试验(用直径 1mm 钢针以 20mm/min 速率穿刺),对比耐压前后的穿刺力变化,验证耐压试验对隔板抗穿刺性能的影响。

五、注意事项与试验优化

电解液模拟:若需更贴近实际工况,可在试验前将样品浸泡于电解液(如 1mol/L LiPF₆/EC+DEC)中 24 小时,测试湿态下的耐压性能,避免干燥状态与服役环境的差异。

温度协同测试:考虑电池工作温度(如 25℃~60℃)对材料强度的影响,可在温箱中进行耐压试验,设置梯度温度(如 25℃、45℃、60℃)对比不同工况下的性能衰减规律。

边缘效应控制:对于大尺寸隔板,需注意样品裁切时保留足够边缘距离(≥20mm),避免因边缘应力集中导致测试结果偏离实际服役状态。

通过系统控制加载速率、环境参数及失效评估标准,耐压试验可有效筛选出机械性能优异的陶瓷涂层隔板,为方形电池的安全设计和长寿命运行提供关键数据支撑。